内肋增强管的结构优化与流体传热性能研究

内肋增强管通过在管内壁设置肋片,增大换热面积,破坏流体边界层,从而强化传热。优化其结构对于提升流体传热性能、降低能耗具有重要意义。

二、内肋增强管结构参数

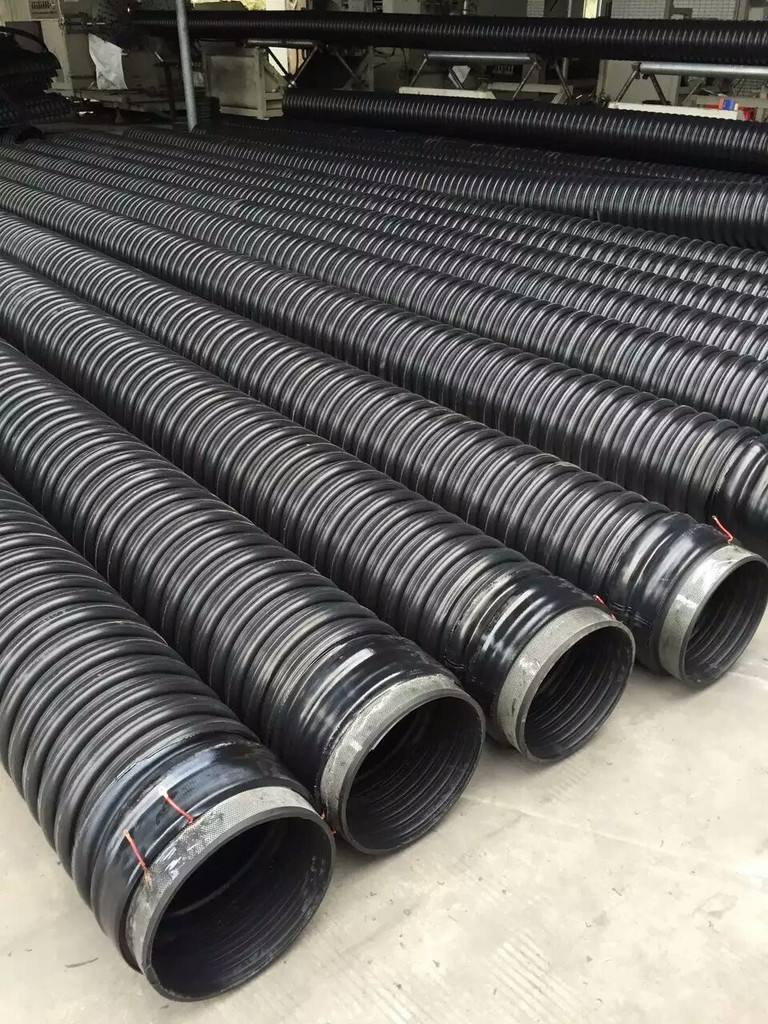

内肋增强管的主要结构参数包括肋高、肋厚、肋间距、肋形状等。肋高增加可增大换热面积,但过高会导致流体阻力增大;肋厚影响肋片的强度与传热效果,过厚会增加材料成本且可能减小有效换热面积;肋间距决定了肋片的分布密度,合适的间距能促进流体扰动,增强传热;肋形状多样,如矩形、三角形、梯形等,不同形状对流体流动和传热的影响各异。

三、结构优化方法

(一)数值模拟

利用计算流体力学(CFD)软件,建立内肋增强管的三维模型,设置不同的结构参数组合,模拟流体在管内的流动与传热过程。通过分析温度场、速度场、压力场等数据,评估不同结构的传热性能和流体阻力,筛选出较优的结构参数范围。

(二)实验研究

搭建实验平台,对不同结构参数的内肋增强管进行实验测试。测量流体的进出口温度、流量、压力等参数,计算传热系数和阻力系数。将实验结果与数值模拟结果进行对比验证,进一步优化结构参数。

(三)多目标优化算法

综合考虑传热性能和流体阻力两个目标,采用多目标优化算法,如遗传算法、粒子群算法等,在给定的结构参数范围内寻找解。通过优化算法,可以得到一组帕累托解,为实际工程应用提供多种选择。

四、结构优化对流体传热性能的影响

(一)传热强化

优化后的内肋增强管通过合理设置肋片参数,增大了换热面积,破坏了流体边界层,促进了流体的湍流流动,从而提高了传热系数。例如,适当增加肋高和减小肋间距,可增强流体的扰动,使热量传递更加迅速。

(二)阻力控制

在强化传热的同时,通过优化结构参数可以有效控制流体阻力。例如,选择合适的肋形状和肋厚,避免因肋片过厚或形状不合理导致流体阻力过大。多目标优化算法的应用能够在传热性能和流体阻力之间找到佳平衡点,实现低阻的传热过程。

五、结论

内肋增强管的结构优化对于提高流体传热性能具有重要作用。通过数值模拟、实验研究和多目标优化算法相结合的方法,可以确定的结构参数组合。优化后的内肋增强管在增大换热面积、促进流体湍流流动的同时,有效控制了流体阻力,实现了传热性能的提升。未来,可进一步研究不同工况下内肋增强管的结构优化,以及新型肋片形状和材料的应用,为换热设备的设计和优化提供更多的理论依据和技术支持。